Diese Seite wurde mit Google Translate übersetzt, es können Fehler in den Geschichten enthalten sein.

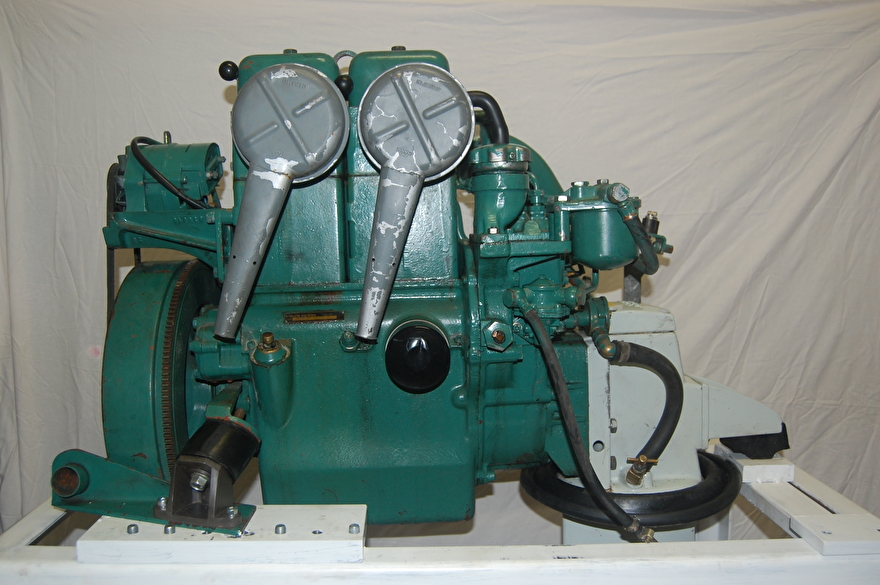

Ich habe ein neues Projekt gestartet und zwar die Überholung eines Volvo Penta MD11C, den ich kürzlich gekauft habe (05-2013).

Diese MD11C stammt von einem Segelboot, das verschrottet wurde, weil es zu sehr verwahrlost war und nicht mehr verkauft werden konnte.

Mit diesem Projekt möchte ich zeigen, wie man verschiedene Arbeiten beispielsweise an seinem Motorrad durchführen kann. Ventileinstellung, Austausch der Kopfdichtung, Austausch des Kolbenrings usw.

Zuerst habe ich einen mobilen Tisch gebaut, in den der MD11C gut passt, sodass ich den MD11C leicht bewegen kann und eine gute Arbeitshöhe habe.

Als erstes werde ich feststellen, in welchem Zustand sich der Motor befindet. Dafür gibt es verschiedene Messmethoden.

1 Der Kompressionstest.

Dadurch wird ermittelt, in welchem Zustand sich der Zylinder befindet und ob noch der richtige Verbrennungsdruck vorhanden ist. Der Kompressionsdruck dieses Motors beträgt 20 bis 25 bar.

Kompressionsmesser-Set.

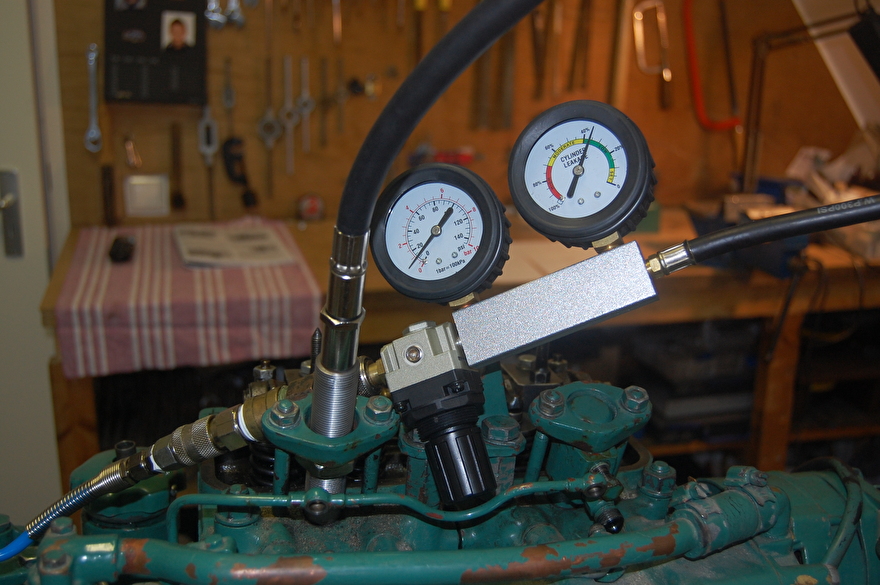

2 Der Dichtheitstest.

Eine Dichtheitsprüfung können Sie auch mit einem Lecksuchgerät durchführen, wofür Sie ebenfalls einen Kompressor benötigen. Dieses Gerät verfügt über ein Messgerät mit einer Prozentskala. Je mehr Prozentsätze das Messgerät anzeigt, desto mehr Leckage haben die Zylinder/Ventile. Eine Null-Leckage ist auch bei einem neuen Motor nicht möglich, bei einem Diesel sind 20 Prozent aber nicht schlimm. Da Sie den Test mit Luft durchführen, können Sie auch leicht feststellen, woher der Kompressionsverlust kommt. Die Ursache dafür kann ein Verschleiß der Kolbenringe oder ein nicht richtig schließendes Einlass- oder Auslassventil sein, was natürlich auch beides möglich ist.

Dichtheitsprüfset.

3 Temperaturanzeige.

Das Problem bei direkt gekühlten Schiffsdieseln besteht darin, dass mit der Zeit die Kühlkanäle verstopfen und der Motor zu heiß wird. Obwohl die Temperaturanzeige am Armaturenbrett des Motors anzeigt, dass der Motor noch nicht zu heiß ist, ist es möglich, dass der Motor an bestimmten Stellen immer noch viel zu heiß wird. Aufgrund der Verschlammung der Kühlkanäle kommt es häufig vor, dass die Zylinder nicht mehr gut vom Kühlwasser umströmt werden können.

Dabei handelt es sich um einen schleichenden Prozess, dem man eigentlich zuvorkommen muss, bevor der Kühlwasseralarm losgeht und man nirgendwo hingehen kann.

Mit einem Infrarotmessgerät können Sie mit einem einfachen Knopfdruck erkennen, wo der Motor zu heiß wird.

Das Infrarotmessgerät kann im Shop dieser Website erworben werden.

Testtemperatur.

Die Temperatur eines direkt gekühlten Motors sollte 60 Grad betragen, höhere Temperaturen führen zu Kalkablagerungen. Im Laufe der Jahre verstopfen die Kühlkanäle direkt gekühlter Motoren und können nur durch Entfernen des Motorkopfes wieder ordnungsgemäß geöffnet werden.

Messen Sie an verschiedenen Stellen des Blocks.

Es ist ratsam, die Temperatur des Motorblocks einmal im Jahr mit einem Infrarot-Temperaturmessgerät an verschiedenen Stellen Ihres Motorblocks zu messen, aber tun Sie dies bei warmem Motorblock und nicht in der Box, um ihn aufzuwärmen. Es wäre zum Beispiel schön, wenn Sie dies nach einem Segeltag tun würden.

Lecktester.

Eine Dichtheitsprüfung macht man am besten bei warmem Motor und man benötigt dazu einen Dummy-Injektor oder in meinem Fall ein selbstgebautes Werkzeug, auf das ich den Nippel des Lecktesters aufschraube. Wenn Sie eine Glühkerze im Kopf des Motors haben, können Sie den Lecktester daran anschließen, im Set sind zwei Adapter enthalten.

Auf diesem Foto sehen Sie, wie der Lecktester an den Motor angeschlossen wird.

Ich beginne mit dem Kompressionstest und vergleiche die Werte beider Zylinder mit den Werkswerten. Der Kompressionstest wird mit einem Diesel-Kompressionsmesser durchgeführt und ich habe dafür selbstgemachte Adapter hergestellt, da dieser Motor keine Glühkerze hat, in die ich die mitgelieferten Adapter einschrauben kann. Führen Sie den Test mehrmals durch, um Messfehler zu vermeiden und ermitteln Sie den Durchschnitt von z.B. 4 Messungen. Für eine korrekte Messung ist es wichtig, dass der Adapter nicht ausläuft. Lassen Sie den Anlasser etwa 6 Umdrehungen machen, notieren Sie die Messwerte und wiederholen Sie den Test mehrmals.

Hier ist ein Foto des Kompressionsmanometers an Zylinder 1. Das Manometer zeigt 18 bar an und das ist nicht so schlecht für einen Motor, der etwa 35 Jahre alt ist. Als Neuwert wurde vom Hersteller 20 bis 25 angegeben.

Zylinder 2 zeigt einen anderen Wert an, nämlich 22 bar, der Unterschied zwischen Zylinder 1 und 2 beträgt mehr als 10 bis 15 Prozent, was zu Problemen im Betrieb des Motors wie schlechtem Start, Vibrationen und stärkerer Rauchentwicklung führen kann.

Nachdem ich den Kompressionstest durchgeführt habe, werde ich den Dichtheitstest durchführen, um festzustellen, woher der Kompressionsverlust kommt, nämlich von den Kolbenringen und/oder den Ventilen. Der Kolben des zu prüfenden Zylinders muss sich im oberen Totpunkt (OT) befinden.

Ich schließe das Set an einen Kompressor an und stelle das rechte Manometer mit dem Einstellknopf am Tester auf Null. Dann schließe ich den Tester an den Adapter im Kopf des Motors an und lese nun die Werte auf dem rechten Messgerät ab.

Das Messgerät zeigt 30 % an und hat daher eine Undichtigkeit von 30 %, was für einen 35 Jahre alten Diesel noch nicht einmal so schlimm ist, aber ich möchte dies auf 15 bis 20 % reduzieren, unter anderem durch Nachschärfen der Ventile und Zylinder honen und neue Kolbenringe. Dadurch, dass Luft in den Zylinder geblasen wird, ist dies beispielsweise hörbar. Wenn ein Auslassventil nicht richtig dichtet, hören Sie, wie die Luft durch den Auslass entweicht, und das Gleiche gilt für das Einlassventil, das dann zum Luftfilter leckt. Wenn die Kolbenringe nicht mehr richtig abdichten, gelangt Luft in das Kurbelgehäuse, was Sie an der Kurbelgehäuseentlüftung oder beim Herausziehen des Ölmessstabs hören können.

Zylinder 2 ist in einem etwas schlechteren Zustand und für diesen Test sollten die Unterschiede zwischen zwei Zylindern nicht mehr als 10 bis 15 % betragen.

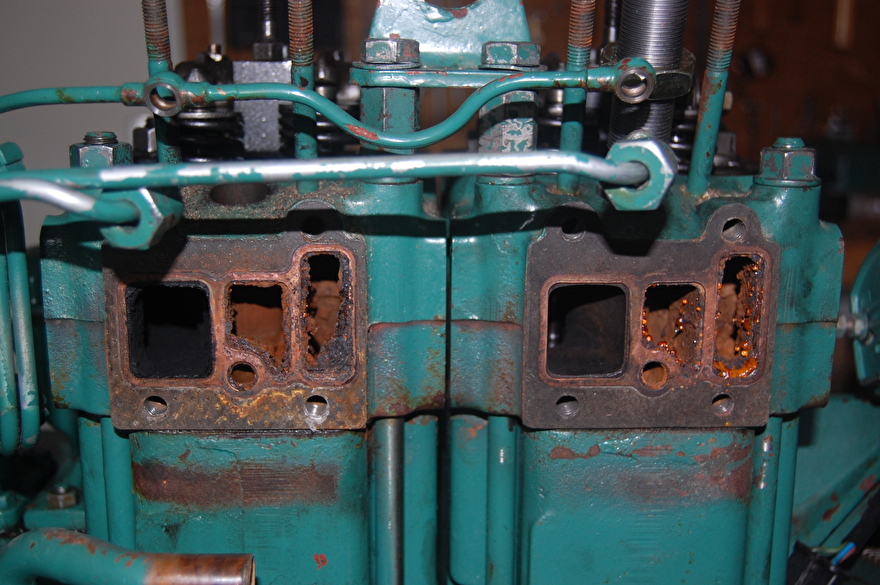

Zylinderkopf und wassergekühlten Verteiler ausbauen.

Nachdem ich nun eine Vorstellung vom Zustand des Zylinders und der Ventile habe, möchte ich die von mir gemessenen Werte reduzieren. Das bedeutet, dass die Zylinderköpfe ausgebaut und die Ventile geschliffen werden müssen. Um den Kopf zu entfernen, muss zuerst der Verteiler entfernt werden.

Entfernen Sie den Kühlschlauch unter dem Verteiler und entfernen Sie die 8 Schrauben vom Verteiler.

Um den Kopf zu entfernen, muss die Ölleitung zu den Ventilkipphebeln gelöst werden und das Ventilkipphebelsystem, sobald diese locker sind, können die Kopfschrauben gelöst werden.

Wichtig ist, dass die Teile zusammengehalten werden, sodass man sie nicht mit den Teilen des zweiten Zylinders verwechseln kann.

Nachdem der Kopf nun auf der Werkbank liegt, werde ich die Ventile ausbauen. Dafür gibt es Spezialwerkzeuge, ich zeige Ihnen aber einen anderen Weg, der für die meisten Heimwerker möglich ist.

Legen Sie den Kopf in den Schraubstock und setzen Sie zwei Schrauben gegen die Backen und den Federsitz. Schließen Sie den Schraubstock langsam, bis Sie die halben Keile sehen können, die sich um die Ventile befinden. Entfernen Sie die Keile und öffnen Sie den Schraubstock erneut.

Nachdem die Ventile nun entfernt wurden, kann man deutlich erkennen, wie die Sitze beschädigt wurden.

Schleifen von Ventilen und Sitzen.

Zum Schleifen von Ventil und Sitz benötigen Sie eine Schleifpaste und ein Stäbchenset.

Damit der Stick am Ventil haften bleibt, muss das Ventil zunächst sauber sein, sonst hält der Saugnapf nicht.

Sie können dies tun, indem Sie das Ventil kurz in die Bohrmaschine legen und ein Stück Schleifpapier gegen das Ventil halten. Achten Sie jedoch darauf, beim Schleifen nicht den Ventilsitz zu berühren.

Drücken Sie den Stick gegen das Ventil und tragen Sie etwas Schleifpaste auf, ich beginne mit grob und wenn der Ventilsitz wieder schön aussieht, poliere ich ihn mit der feinen Paste.

Schleifen Sie das Ventil mit beiden Händen um den Stab herum und drehen Sie dann den Stab und schleifen Sie ihn ein paar Mal um 90 Grad, um ein schönes, gleichmäßiges Bild zu erhalten. Verwenden Sie ab und zu neue Paste, aber stellen Sie zuerst das Ventil und den Sitz im Kopf wieder her. Schön.

Sehen Sie den Unterschied zwischen den beiden Ventilsitzen.

Über den Link gelangen Sie zu dem von mir verwendeten Ventilschleifset.

Lecktest.

Um die Dichtheitsprüfung außerhalb des Motors durchführen zu können, habe ich eine Form angefertigt, an der der Kopf festgeschraubt ist, und ein Stück Dichtung verwendet, um den Kopf abzudichten. Sie können auch eine alte Navigationskarte verwenden.

Habe einen weiteren Dichtheitstest durchgeführt und das Messgerät zeigt jetzt 12 % an und ich höre nicht mehr, wie Luft durch die Ventile austritt, sodass der Rest der Leckage durch die Kolbenringe geht, aber dazu später mehr.

Die Kühlkanäle des Kopfes sind ziemlich geschlossen und ich bohre diese von Hand mit einem Bohrer von etwa 8 mm und entkalke den Kopf zusätzlich mit Entkalker. Oxalsäure ist ein hervorragendes Mittel, um Kalkablagerungen, insbesondere aber Rost, aus den Kühlkanälen zu entfernen.

Der Kopf kann wieder zusammengebaut werden. Achten Sie beim Wiedereinbau des Kopfes darauf, eine neue Kopfdichtung zu verwenden.

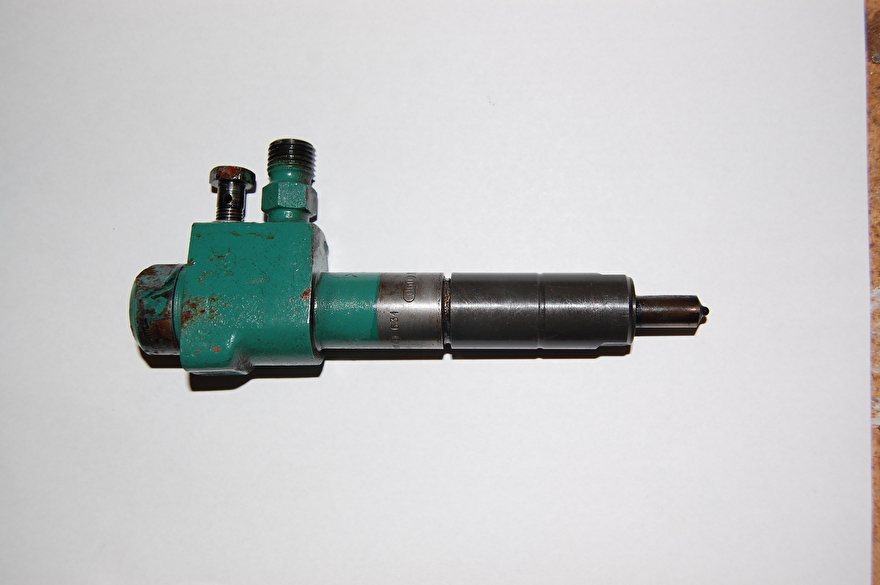

Injector.

Eine Kopfüberholung ist erst dann wirklich abgeschlossen, wenn auch der Injektor überprüft und ggf. überholt wurde.

Um den Zustand des Injektors festzustellen, muss dieser mit einem Injektortester getestet werden.

Mit diesem Zerstäubertester können Sie drei Dinge überprüfen.

1 Der Öffnungsdruck, bei dem die Zerstäubernadel angehoben wird.

2 Der Zerstäuber tropft.

3 Der Zerstäuber zeigt die charakteristische Rissbildung.

Der Zerstäuber im MD11C ist ein Bosch KBL87578/4 und hat einen Öffnungsdruck von 170 MPa.

Der Zerstäuber.

Messen Sie den Öffnungsdruck und prüfen Sie, ob der Zerstäuber tropft.

Die Überholung der Einspritzdüsen habe ich in einem separaten Beitrag geschrieben, siehe Link.

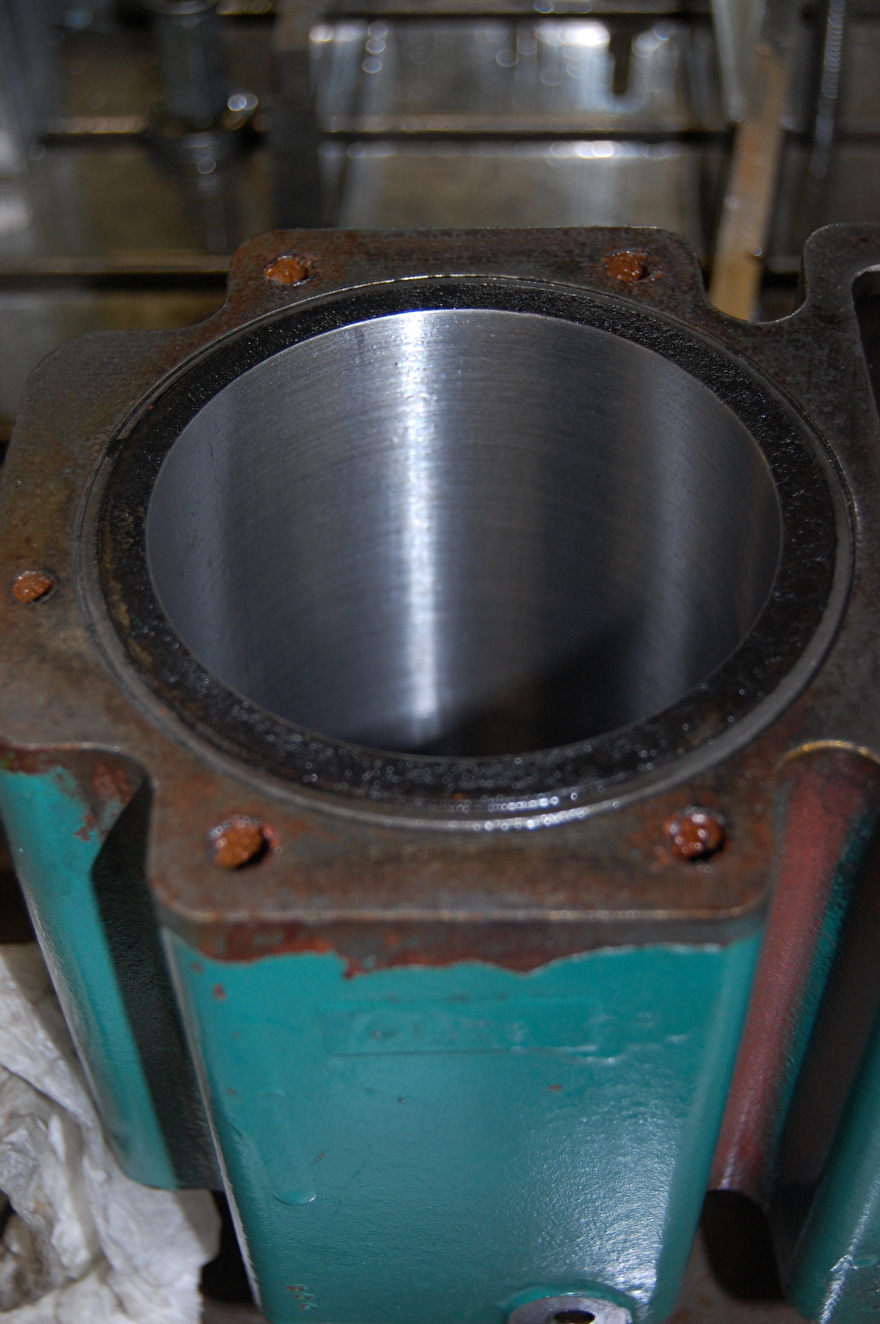

Drücken Sie die Zylinderhülse heraus und setzen Sie sie wieder ein.

Die Hülsen werden mit einer Presse herausgedrückt, aber bevor die Zylinderhülse tatsächlich herausgedrückt wird, ist es ratsam, die Zylinderhülse mit einer Reißnadel zu markieren, damit die Laufbuchse wieder an die gleiche Stelle gedrückt (geschoben) werden kann. Wenn Sie dies nicht tun, verbraucht der Motor möglicherweise mehr Öl, da die Zylinderlaufbuchse möglicherweise leicht oval ist und die Kolbenringe nicht mehr richtig abdichten. Wenn Sie den Zylinder maschinell honen lassen, ist dies weniger wichtig, aber es ist immer ratsam, alles, was Sie entfernen, zu markieren, damit es an der gleichen Stelle wieder eingebaut werden kann.

Der erste Schritt besteht darin, die Zylinderhülse so weit wie möglich herauszudrücken.

Drücken Sie den Mantel mit einem Rundstopfen heraus, der kleiner ist als der Außendurchmesser der Zylinderhülse.

Nach dem Auspressen können Zylinderlaufbuchse und Zylinderblock gereinigt werden. Die Fotos zeigen, dass es kein unnötiger Luxus ist, alles auseinanderzunehmen. Wenn es bei einem Motor nicht möglich ist, die Zylinderlaufbuchsen auszupressen, kann man die Kühlkanäle mit Oxalsäure behandeln, ich mache das auch beim wassergekühlten Auspuffkrümmer und dem Kopf des Motors.

Ich reinige den Mantel und den Block mit einem Schaber und einer Drahtbürste, dabei muss jedoch darauf geachtet werden, dass die Passflächen, an denen die Zylinderlaufbuchsen abdichten, durch die Reinigung nicht beschädigt werden.

O-Ring um die Zylinderlaufbuchse. Zwei Sehnen im Zylinderblock.

Der Mantel wird durch 1 O-Ring und 2 Spannglieder abgedichtet und diese Dichtungen müssen unbedingt ersetzt werden, wenn der Mantel herausgedrückt wurde. Es handelt sich um zwei weiße Spannglieder im Block und einen O-Ring um den Mantel oben in der Nähe des Halses des Zylindermantels.

Die neuen Siegel finden Sie über diesen Link.

Der Einbau der Spannglieder, des O-Rings und der Zylinderlaufbuchse muss sauber und genau erfolgen, um zu verhindern, dass die Zylinderlaufbuchse beim Zusammenbau des Motors undicht wird. Fetten Sie die O-Ringe etwas ein, das erleichtert die Montage der Zylinderlaufbuchse.

Die O-Ring-Nuten müssen absolut sauber sein und anschließend können die O-Ringe mit etwas Fett montiert werden.

Am Rand der Zylinderlaufbuchse befindet sich außerdem ein dünner O-Ring.

Nach dem Einbau der Dichtungen wird die Zylinderlaufbuchse kopfüber auf die Werkbank gelegt, um den Zylinderblock über die Zylinderlaufbuchse zu schieben. Es muss darauf geachtet werden, dass sich die O-Ringe nicht verdrehen oder verschieben.

Die Bestellnummer der Zylindermanteldichtungen lautet: 87555

Zylinder auf Verschleiß prüfen.

Nach dem Austausch der Zylinderlaufbuchsen wird der Zylinder vermessen.

Die Zylinderlaufbuchse wurde auf einer Messmaschine vermessen und der Messwert ist noch akzeptabel, allerdings muss die Carbonkante abgeschliffen werden. Anschließend muss die Zylinderwand mit einem Flexhon aufgeraut werden.

Zylinder honen.

Das Honen des Zylinders kann auf unterschiedliche Weise erfolgen. Auf einer Honmaschine mit einstellbarer Honung, bei der tatsächlich Material von der Zylinderlaufbuchse abgetragen wird, oder mit einem Stativ mit Honsteinen. Ich habe mich für die letztere Methode entschieden, da der Zylinder keinen Stoßfänger und nur eine Carbonkante und einige leichte Kratzer hatte.

Ich habe das Honen auf einer Maschine durchgeführt, auf der wir das häufiger machen, da diese Maschine mit einer Ölpumpe ausgestattet ist, um das Honen richtig zu schmieren und Schmutz abzuspülen, und ich den Zylinder einfacher am Tisch befestigen kann.

Beim Honen muss man ein paar Dinge beachten: dass man den Honstift bei 500/750 Umdrehungen nicht zu stark dreht und dass man den Honen über die gesamte Länge der Zylinderlaufbuchse gut hin- und herbewegt und nicht zulässt Stehen Sie still an einem Ort, während sich der Spott wendet.

Nach dem Honen sieht man im Zylinder ein schönes Honbild, das zwar ordentlich aussieht, aber mittlerweile zu glatt ist und aufgeraut werden muss, um unter anderem Verglasungen und übermäßigen Ölverbrauch zu verhindern.

Das Aufrauen mache ich mit einem Felx-Hone. Dieser Honstift sollte nicht zu stark gedreht werden und darf sich nicht an einer Stelle drehen. Es muss darauf geachtet werden, dass sich in der Zylinderwand ein quergeschliffenes Bild von etwa 120 Grad befindet.

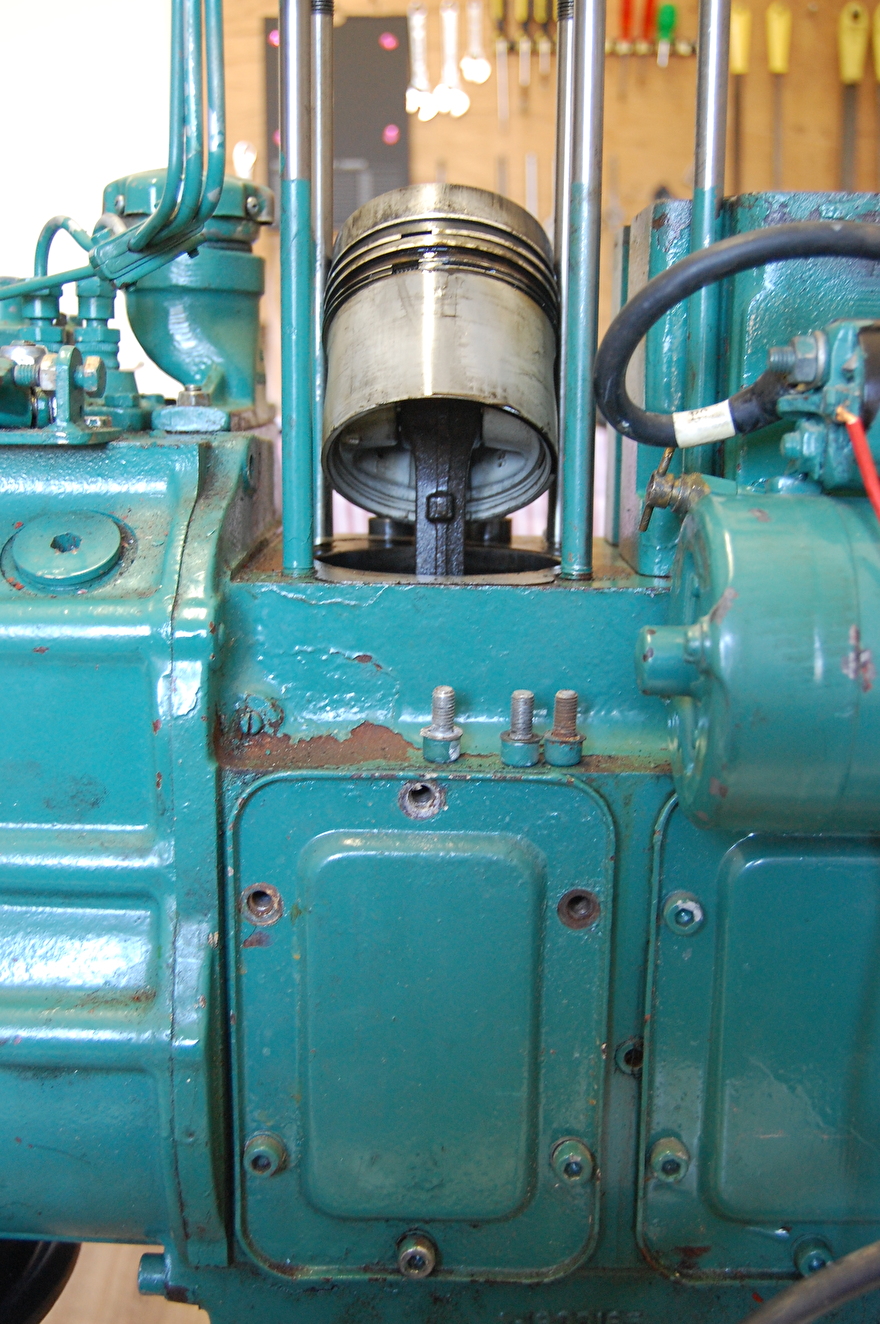

Pleuel und Kolbenringe entfernen.

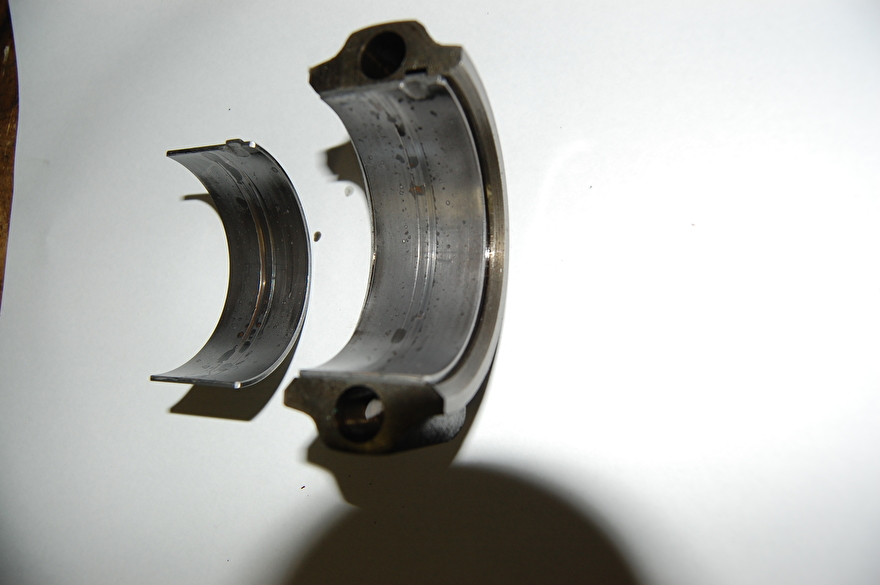

Um die Kolbenringe zu demontieren und die Pleuellager auf Verschleiß zu prüfen, muss das Pleuel zerlegt werden. Um an das Pleuellager zu gelangen, muss der Deckel abgenommen und die Muttern des Lagerschalenteils abgeschraubt werden.

Die Pleuelstange auf der Werkbank. Achten Sie beim Ausbau darauf, die Muttern nicht zu verwechseln, alle Teile müssen immer an der gleichen Stelle wieder eingebaut werden.

Es sind deutlich sichtbare Beschädigungen an den Schalenteilen vorhanden. Dies kann z.B. daran liegen, dass die Wartung hinsichtlich des Ölwechsels nicht wirklich in Ordnung war, aber auch ein zu hoher Öldruck die Lagerschalen beschädigen kann. Letzteres wurde noch nicht gemessen und ich werde es messen, sobald der Motor wieder zusammengebaut ist.

Ein neues Lager finden Sie über diesen Link.

Kolbenringe ersetzen.

Jetzt, wo der Kolben raus ist, kann ich das Spiel der Kolbenringe messen, um zu beurteilen, ob sie ausgetauscht werden müssen.

Es gibt zwei Messungen:

1 Axialspiel, das ist das Spiel, das der Kolbenring in der Nut hat. Dieser wird mit einer Fühlerlehre gemessen und sollte bei der ersten Druckfeder zwischen 0,08 und 0,11 liegen.

2 Das Spiel wird mit dem Kolbenring im Zylinder gemessen und muss zwischen 0,4 und 0,55 mm liegen.

Wenn die Kolbenringe außerhalb der Toleranz liegen oder der Zylinder gehont wurde, müssen die Kolbenringe ausgetauscht werden.

Ich werde kurz erklären, wie die Kolbenringe entfernt wurden, wie Sie oben bei der Messung des Sperrspiels gesehen haben.

Ich spanne die Pleuelstange in den Schraubstock und entferne dann die Kolbenringe. Achten Sie darauf, dass Sie die Kolbenringe in der richtigen Reihenfolge anordnen, da Sie sie nicht miteinander verwechseln dürfen.

Stap 1.

Kolbenringe ausbauen.

Kolbenringe in Ordnung gebracht.

Um das Spiel aller Gleitlager zu prüfen, ist es notwendig, den Kolben vom Pleuel zu demontieren.

Schritt 2.

Entfernen Sie die Sicherungsringe mit einer Spitzzange vom Kolben

Schritt 3. Schlagen Sie den Stift mit einem Stück Stangenmaterial aus dem Kolben.

Kolben gereinigt. Alle Teile in Ordnung.

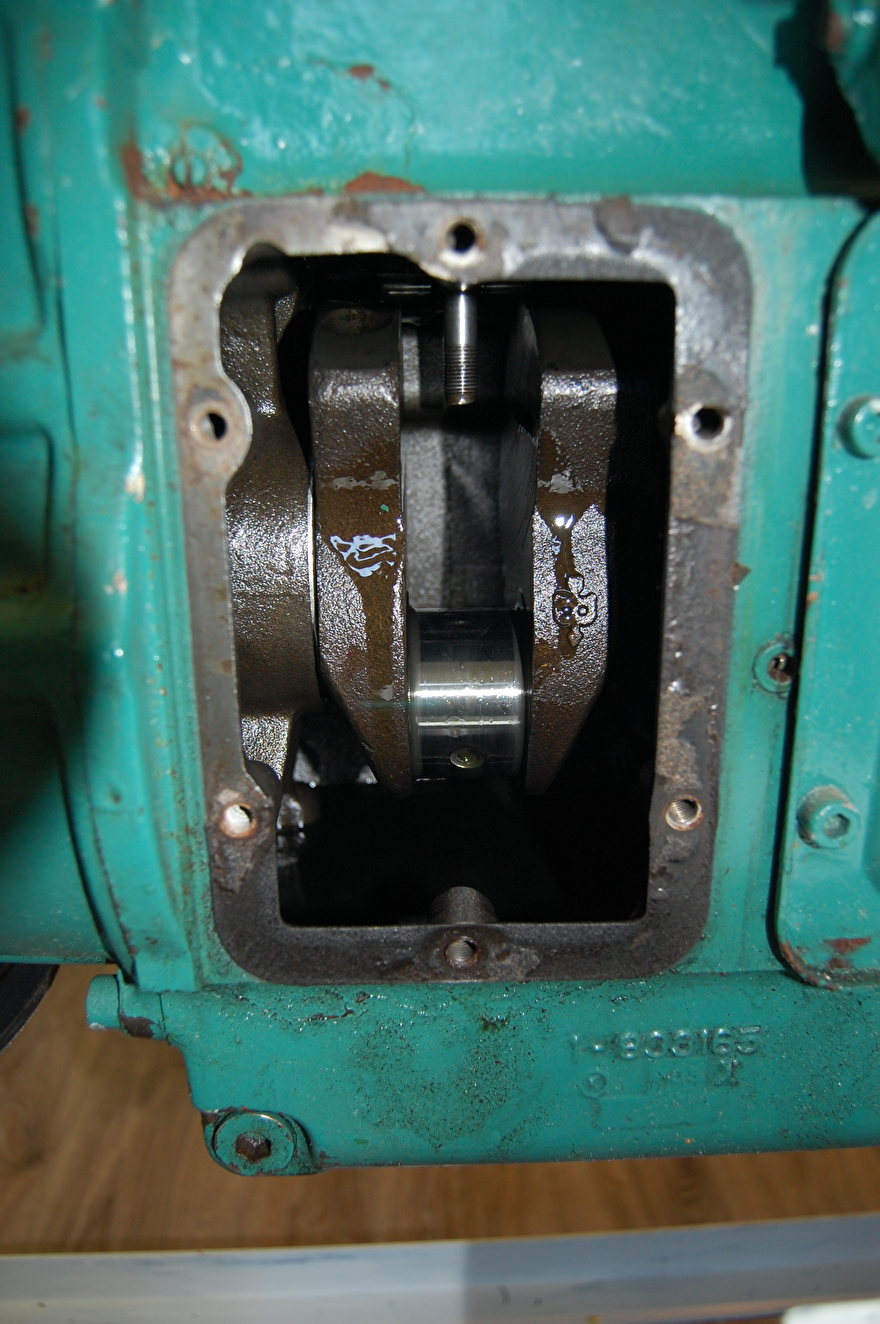

Ich bin nun an dem Punkt angelangt, den Motor teilweise wieder zusammenzubauen. Auf den Ausbau der Kurbelwelle habe ich bewusst verzichtet, da der Motor gerade für die kommenden Dieselkurse vorbereitet wird.

Bei der Montage ist es wichtig, dass die Arbeiten sauber und genau ausgeführt werden und alle Muttern und Schrauben mit dem richtigen Drehmoment angezogen werden.

Kolbenringe und Pleuel einbauen.

Die Montage der neuen Kolbenringe erfolgt durch Aufbiegen und Überdrücken über den Kolben. Ich beginne mit der unteren Druckfeder und dann mit den nächsten Federn, zuletzt kommt die Ölkontrollfeder.

Ich drehe den Kolben um und installiere den Ölabstreifring.

Der Kompressions- und Ölabstreifring ist wieder an seinem Platz.

Ich verwende etwas Öl, um die Installation zu erleichtern.

Pleuelbolzen teilweise im Kolben montiert.

Die Pleuelstange wird ausgetauscht und alle beweglichen Teile werden mit etwas Öl geschmiert.

Die beiden Sicherungsringe werden ersetzt. Die Kolbenringe und die Pleuelstange sind wieder zusammen.

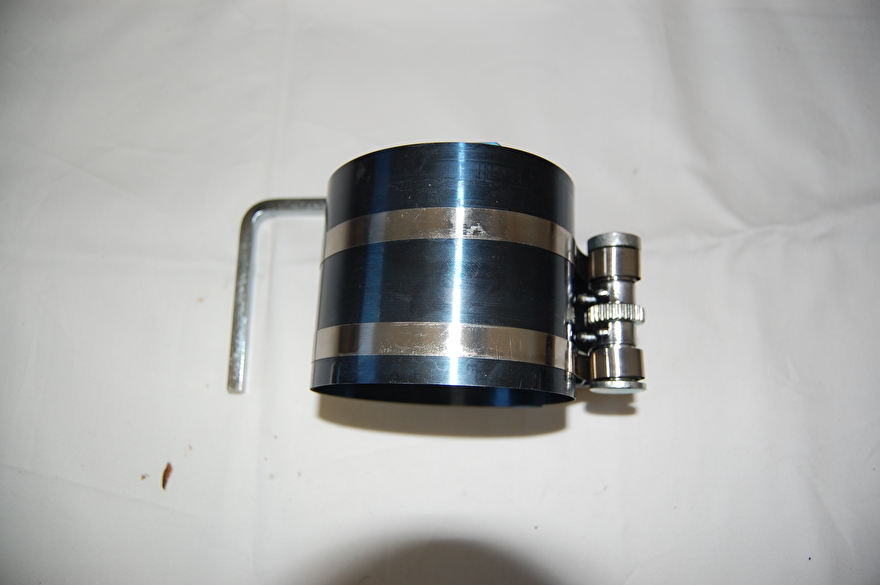

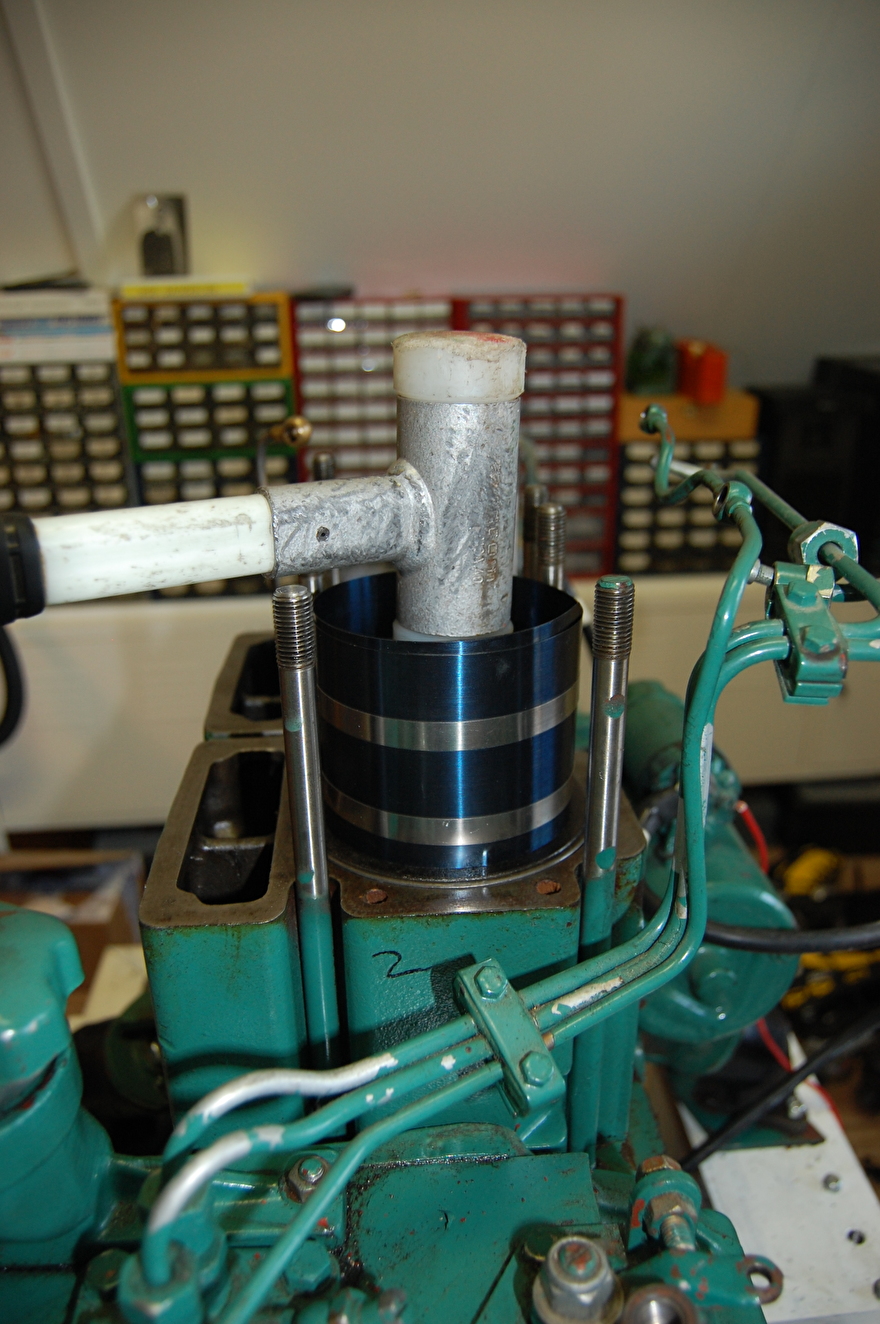

Um den Kolben wieder in den Zylinder einzusetzen, benötige ich ein Spezialwerkzeug, das die Kolbenringe drückt, damit diese beim Einpressen des Kolbens in den Zylinder nicht beschädigt werden.

Beim Wiedereinbau sind einige Punkte zu beachten: Kolben und Zylinder müssen sauber sein und die Zylinderwand muss mit Öl geschmiert sein, um den Einbau zu erleichtern und Schäden an der Zylinderwand zu vermeiden.

Der Kolben mit Pleuel wird bis zum Anschlag in den Zylinder gedrückt.

Ich klopfe den Kolben vorsichtig mit einem Kunststoffhammer in den Zylinder.

Die Lagerschale wird ausgetauscht und mit einem Drehmomentschlüssel (65 Nm) festgezogen.

Der Kurbelgehäusedeckel kann ausgetauscht werden, aber da die Dichtung bei der Demontage des Kurbelgehäusedeckels gerissen ist, muss sie ersetzt werden. Diese Dichtung ist nicht billig, eine günstigere Alternative besteht darin, ein Stück Dichtungspapier von 1,5 mm zu kaufen und es zuzuschneiden.

Kopf montieren.

Nachdem die Pleuelstange nun wieder an ihrem Platz ist, ist es an der Zeit, den überholten Kopf auszutauschen. Es muss ein bestimmtes System verwendet werden, um den Kopf und den Verteiler zu sichern, um ein Reißen des Kopfs und des Verteilers zu verhindern.

Eine neue Kopfdichtung finden Sie unter diesem Link.

Der/die Kopf(e) werden durch eine neue Kopfdichtung ersetzt und die Kopfschrauben werden von Hand angeschraubt (nicht fest), dann wird der Auspuffkrümmer montiert, der ebenfalls von Hand montiert werden muss. Dies ist notwendig, da sich Krümmer und Krümmer einstellen müssen, dieses Prinzip gilt nur für Motoren mit separaten Zylinderblöcken wie dem MD11.

Verteiler handfest anziehen, wenn neue Dichtung eingebaut ist.

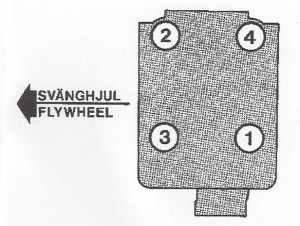

Die Kopfschrauben sollten mit einem Drehmomentschlüssel gemäß dem obigen Muster angezogen werden. In diesem Fall erfolgt das Anziehen der Kopfschrauben in 3 Schritten.

Schritt 1 30 Nm

Schritt 2 80 Nm

Schritt 3 110 Nm

Der Krümmer wird mit 25 Nm angezogen.

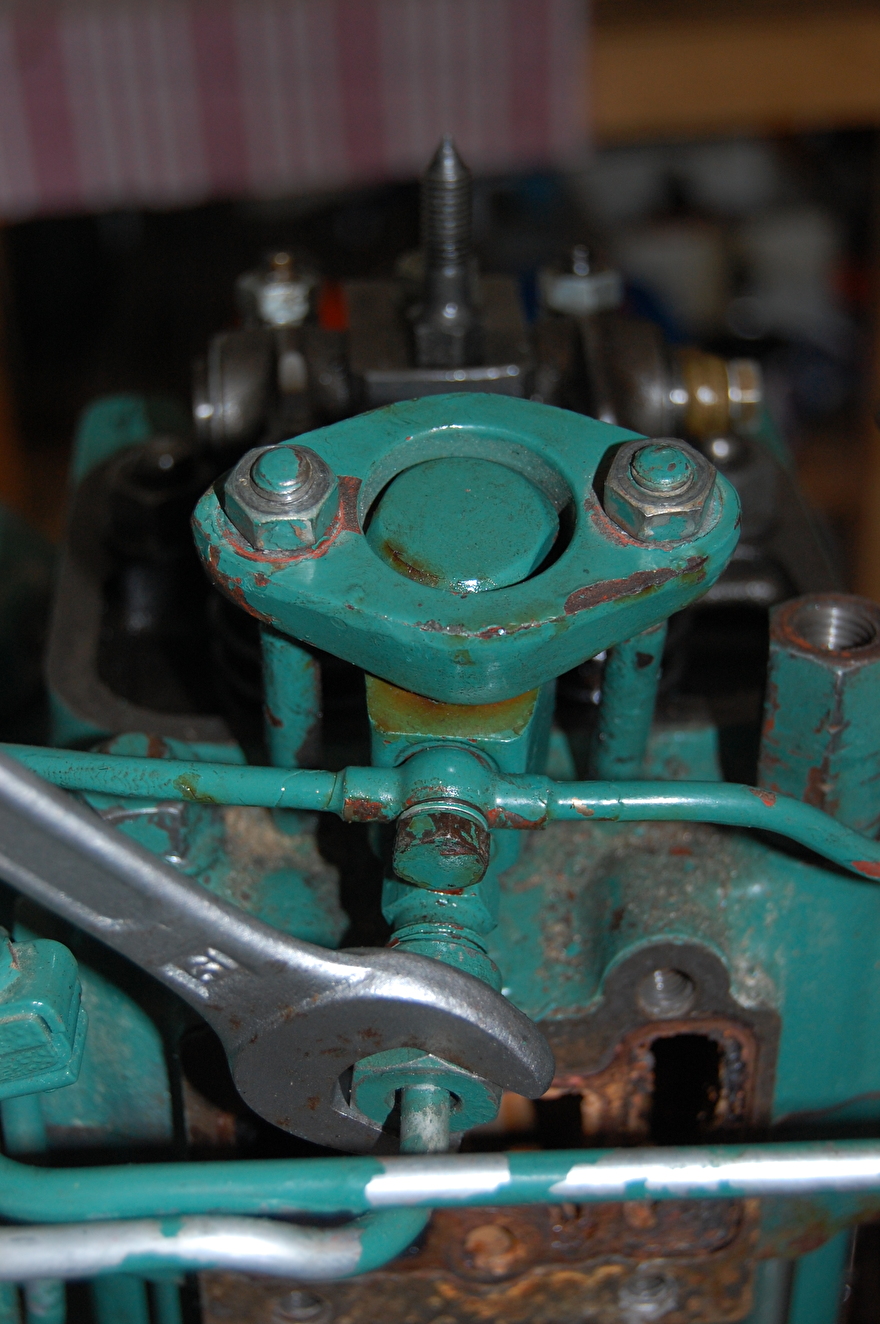

Tauschen Sie die Einspritzdüsen aus

Bevor die Einspritzdüsen ausgetauscht werden können, ist es wichtig, dass der Sitz, an dem die Einspritzdüse abdichtet, sauber ist, um ein Austreten von Verbrennungsgasen zu verhindern.

Am besten montieren Sie die Kraftstoffleitung und die Rücklaufleitung, bevor die Einspritzdüsen mit der Brücke befestigt werden, so können Sie die Einspritzdüsen bezüglich der Kupplungen ausrichten. Beim Einbau der Rücklaufleitung müssen immer neue Dichtringe verwendet werden.

Die Brücke wird ausgetauscht und mit 20 Nm festgezogen, dies ist notwendig, um eine Verformung der Kupfer-Zerstäuberhülse zu verhindern

Nach dem Sichern des Injektors können die Rohrverbindungen wieder festgezogen werden. (Fest ist fest)